智能制造試點示范行動的號角正式吹響,標志著我國制造業向智能化、綠色化轉型邁入了規模化推廣的關鍵階段。就在眾多企業蓄勢待發、準備踏上這條嶄新賽道時,已有敏銳的先行者悄然完成了關鍵布局,尤其在智能制造的核心挑戰之一——能源管理領域,取得了令人矚目的先行優勢。

這家企業的“先行一步”,并非偶然。在智能制造的理念尚在醞釀時,它便洞察到,智能化絕非僅僅是生產線上機械臂的舞蹈或數據面板上跳動的數字,其底層邏輯是資源,尤其是能源的高效、精準與可持續利用。傳統的能源管理方式粗放、被動,已成為制約生產效率提升和成本控制的隱形瓶頸。因此,他們將能源管理系統的智能化升級,置于整體智能制造藍圖的核心位置。

其先行實踐主要體現在三大維度:

一、 數據驅動的全景感知與精準計量

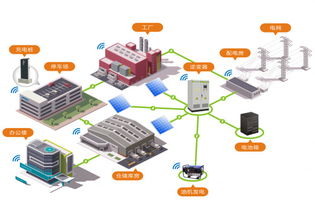

企業率先部署了覆蓋全廠區、全流程的物聯網傳感網絡,對電力、燃氣、水、壓縮空氣等各類能源的消耗進行實時、分項、分設備的精確采集。這相當于為龐大的生產肌體裝上了敏銳的“神經系統”,任何環節的能源“脈搏”異常都能被瞬間捕捉,將以往模糊的能源賬本變成了清晰透明的數據圖譜。

二、 模型優化的智能調控與動態平衡

基于海量實時和歷史數據,企業構建了先進的能源負荷預測模型與優化算法。系統能夠根據生產計劃、訂單排程、設備狀態甚至天氣因素,提前預測能源需求高峰與低谷,并自動調節生產線運行節奏、啟停非關鍵設備、調度廠內儲能設施,實現能源供需的動態最優匹配,大幅削峰填谷,降低綜合用能成本。

三、 能效對標與持續改進的閉環管理

智能系統不僅管“用”,更管“省”。它建立了從工序、產線到車間的多層級能效對標體系,實時計算單位產品能耗,并與歷史最佳值、行業標桿進行對比分析。一旦出現能效偏差,系統會自動預警并追溯根因,驅動工藝改進、設備維護或操作優化,形成一個“監測-分析-優化-驗證”的持續能效提升閉環。

這家企業的先行探索證明,智能化的能源管理所帶來的效益是立體的:直接降低了顯著的能源成本,提升了生產系統的穩定性和響應速度,同時為企業贏得了綠色低碳發展的戰略主動權和品牌聲譽。當智能制造試點示范行動全面鋪開,能源管理的智能化將成為不可或缺的“必修課”與關鍵評價指標。

這位“先行者”的故事啟示我們:智能制造不是一場等待發令槍的短跑,而是一場考驗遠見與執行力的長跑。其真諦在于,以數據為血液,以智能算法為大腦,對包括能源在內的所有核心資源進行革命性的重塑。在邁向制造強國的道路上,那些能最早洞悉本質、并將關鍵環節的智能化做深做實的企業,必將構筑起難以逾越的競爭優勢。能源管理的智能化,正是這場深刻變革中一個至關重要的起跑點。